Nebenanlagen

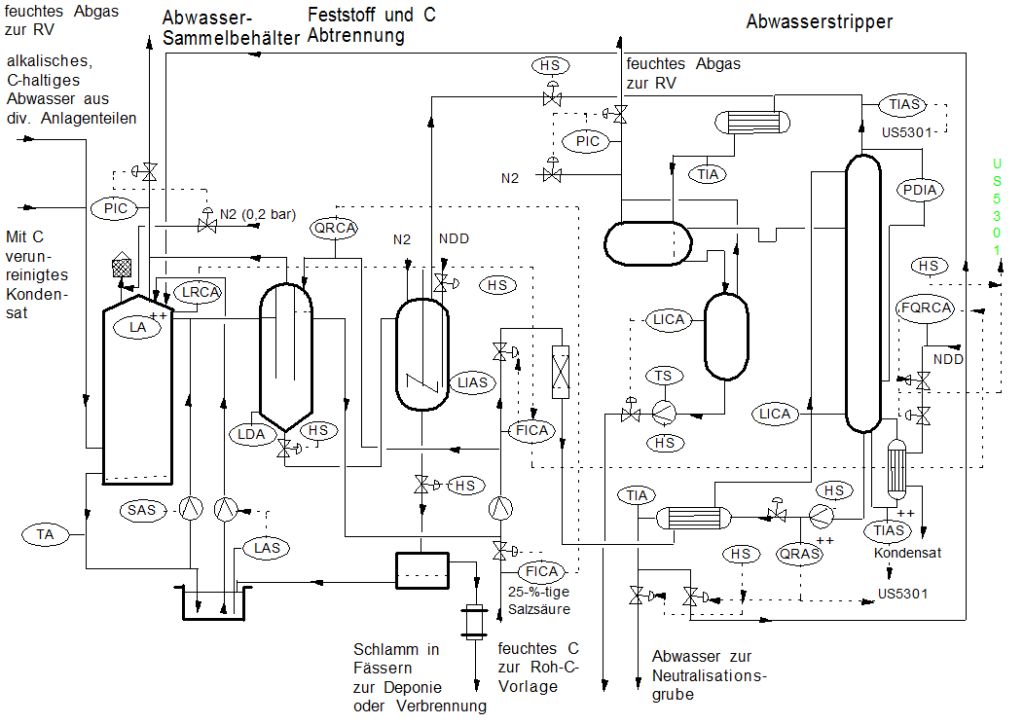

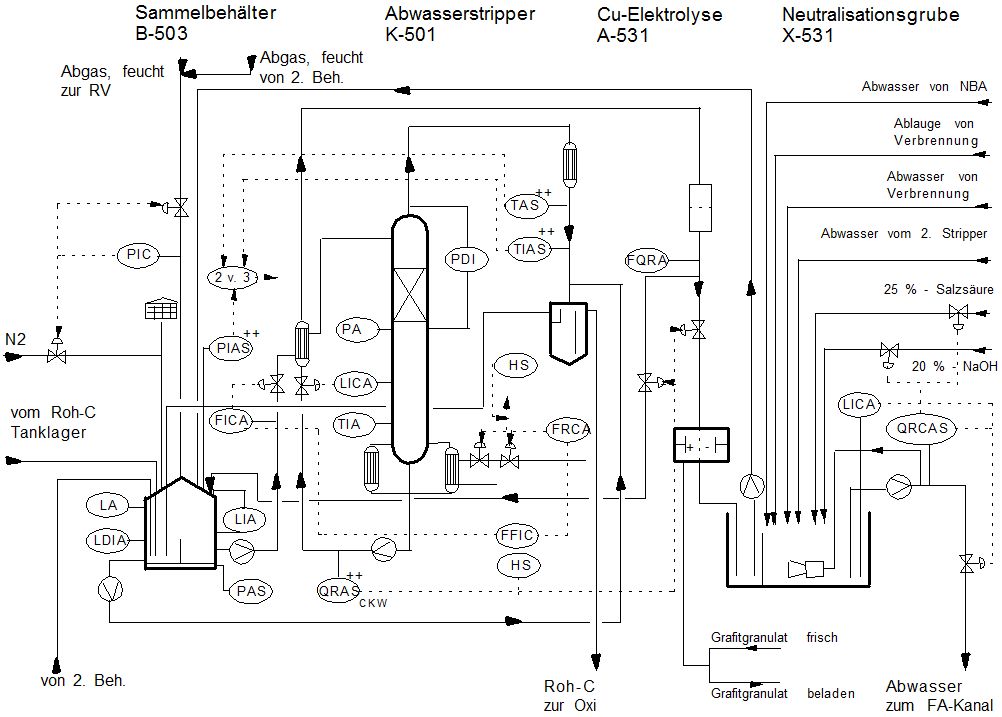

- Abwasserstripper (s. Bild 17 und 18)

Nach der Rückstandsverbrennung ist der Abwasserstripper die wichtigste Nebenanlage der V-Fabrik. Jedes Wasser, das in der C-V-Anlage entsteht, benutzt wird oder durch Niederschlag in den Anlagentassen landet, wird über diese Füllkörperkolonne von C befreit, bevor es über den Fabrikabwasserkanal in die biologische Kläranlage des LUNA-Werkes abgegeben werden kann.

Vor 1996:

Bild 17 Abwasserstripper für saures Abwasser

Im Unterschied zu einer normalen Destillationskolonne wird das Kopfprodukt nach dessen Kondensation nicht direkt zur Kolonne zurückgefahren, sondern in die C-Wäsche zurückgeführt. Dort wird nicht nur der Katalysator aus dem C ausgewaschen, sondern es erfolgt gleichzeitig eine Trennung der beiden Flüssigkeiten. In den Stripper darf nur C-haltiges Wasser, also in Wasser gelöstes C, niemals reines C, eingeleitet werden. Deshalb gab es vor dem Stripper die Abwasservorlage, über die jedes in der Anlage anfallende Wasser geleitet werden musste. Dort konnten sich die beiden Komponenten trennen. Das C, das sich am Boden absetzte, wurde zur C-Wäsche zurückgepumpt, während über höher gelegene seitliche Abgänge das Wasser zum Kopf des Strippers gefördert wurde. Versagte die C-Messung in diesem Behälter und es wurde C in den Stripper gefahren, dann rutschte dieser Stoff sofort durch bis in den Sumpf bei gleichzeitigem Abfall der Sumpftemperatur von 105 auf 90 °C. Das C verdampfte hier zwar schlagartig unter lauter Geräuschbildung, aber trotzdem wurde mit dem Wasser auch C aus dem Sumpf der Kolonne ausgetragen. Genau das musste aber vermieden werden. Deshalb wurde in einer solchen Situation sofort der Ablauf des Strippers geschlossen oder zur Grube 13 umgeleitet. Das gesamte Strippersystem musste durch Zugabe von Salzsäure im sauren Bereich gehalten werden, damit sich die Füllkörper nicht mit Chlorid zusetzen konnten. Aus diesem Grund waren alle Rohrleitungen, Apparate, Pumpen und natürlich die Füllkörper aus säurebeständigem Material gefertigt worden. Diese aggressive saure Atmosphäre war auch ein Grund, dass die Konstrukteure sich beim alten Stripper für eine direkte Dampfeinspeisung über Rohre aus Titan in den Sumpf der Kolonne entschieden hatten. Damals wurde befürchtet, dass die schlag- und stoßempfindlichen Umlaufverdampfer aus Korobon nicht der Belastung standhalten würden. Außerdem setzte die Firma Buhde aus dem gleichen Grunde Sattelfüllkörper aus Keramik ein.

Nach 1996:

Bild 18 Abwasserstripper für alkalisches, Cu-haltiges Abwasser von Oxi

In der neuen und umgebauten C-V-Anlage existieren zwei Abwasserstripper. Einer davon arbeitet im alkalischen Bereich ausschließlich für das kupferhaltige Abwasser aus der Oxichlorierung 1, während der andere analog zum alten Stripper im sauren Bereich betrieben wird und zur Aufarbeitung aller anderen Abwässer, die in der gesamten Anlage anfallen, genutzt wird. Die Details sind ähnlich dem ausführlich erklärten alten Strippersystem.

- Sicherheitswaschturm (SWT)

Dieser Turm ist ein wichtiger Apparat, der zur Absicherung eines gefahrlosen Funktionierens diverser Sicherheitseinrichtungen, insbesondere von Sicherheitsventilen, in einer C-V-Anlage erforderlich ist. Der SWT besteht aus einem mit säurefesten Steinen ausgemauerten circa zwanzig Kubikmeter fassenden, mit Einbauten versehenen, senkrecht stehenden, schlanken Kessels, von dem ein vierhundert Millimeter dickes Kaminrohr senkrecht nach oben abgeht und bis in eine Höhe von fünfzig Metern führt. Im Innenraum des dreizehn Meter hohen Behälters mit einem Durchmesser von zwei Metern befindet sich eine Schüttung aus Kunststoffraschigringen. Die HCl-haltigen Abgase werden unterhalb der Füllung eingeleitet. Von oben wird über mehrere Düsen Wasser eingesprüht, das über die Füllkörper nach unten läuft, also im Gegenstrom zu den Abgasen, sich im Sumpf des Behälters sammelt und von da mit einer Pumpe wieder zu den Düsen gepumpt wird, wodurch ein ständiger Kreislauf gewährleistet ist. Zu diesem Turm gehört die hundertfünfzigtausend Liter fassende Grube 14. Im Havariefall, also dem Ansprechen der Sicherheitsventile der Lagerbehälter für flüssiges HCl, strömt das Gas über eine ebenfalls vierhundert Millimeter starke Rohrleitung zum SWT. Eine Mengenmessung signalisiert diesen Fall und öffnet gleichzeitig zwei pneumatische Ventile, eins für die Zufuhr einer großen Menge Wasser zum Waschturm auf die Füllkörperschicht und ein zweites für den Ablauf dieser Wassermenge aus der Kolonne in die Grube 14.

- Entleerungssystem

Dieses Entleerungssystem war vor 1996 ein echtes Grenzproblem zwischen den beiden Abschnitten. Die Brisanz lag darin, dass in den Entleerungsbehälter aus dem V-Teil fast immer V und HCl enthaltende C-Reste entleert werden mussten. Natürlich baute sich dementsprechend ein Druck bis zu 5 bar auf. Die Entleerung des Behälters seinerseits erfolgte aber in ein druckloses System, entweder in die Rückstandsvorlage, die sich in der Rückstandsverbrennung befand oder in den Rückstandstank im C-Tanklager. Während die Vorlage wenigsten noch für einen Druck von 1 bar ausgelegt war, musste der Tank für diverse C-Rückstände, analog zu den C-Lagertanks, quasi völlig drucklos betrieben werden. Deshalb sah die Vorschrift zur Entleerung vor, dass vor Beginn der Entleerung eine Entspannung auf 2 bar erfolgen sollte. Außerdem musste anschließend geprüft werden, ob sich nicht erneut ein Druck aufbauen würde. Das war vor allen Dingen dann der Fall, wenn sich etwas mehr V oder insbesondere HCl im Behälter befand.

Beim Umbau der Anlage wurde dieses Problem beseitigt, indem für C, V und HCl separate Behälter und Systeme installiert worden waren.

- VC-Verladung

Die Befüllung der fünfzig Tonnen fassenden Kesselwagen erfolgt mit einer Pumpe direkt von einem der zweihundertfünfzig Meter entfernt liegenden Kugeltanks aus. Weil es sich bei V um ein Flüssiggas handelt, sind Kesselwagen und Tank mit zwei Leitungen verbunden: Für die Flüssigkeit vom Tank zum Waggon und für den Gasausgleich, die sogenannte Gaspendelleitung, vom Tankwagen zurück zur V-Kugel. Jeder Kesselwagen wird über zwei Gelenkarme an diese Leitungen angeschlossen. Die Arbeit des Operators bestand also darin,

- Den Kesselwagen mit der elektrischen Seilzuganlage an der Verladeeinrichtung auf der Gleiswaage zu postieren,

- Die Verladearme anzuschließen,

- Das vorgeschriebene Gewicht an der Gleiswaage einzustellen und die Pumpe im Tanklager per Fernbedienung einzuschalten. Die Abschaltung erfolgte automatisch.

- Zum Schluss, bevor die Verladearme wieder gelöst werden konnten, musste noch eine Probe von dem Verladeprodukt gezogen werden.